Предотвращение утечек жидкости по валу центробежного насоса. Эволюция систем уплотнения вала. От простого к сложному.

Необходимость в насосах с отсутствием утечек остро стоит в современном промышленном мире и, прежде всего, в задачах, требующих перемещения опасных жидкостей. Если жидкость токсична или огнеопасна, необходимо обеспечить защиту, как персонала, так и окружающей среды от возможных утечек. Каждая утечка – это также потеря продукта, которая может привести в отдельных случаях к значительным экономическим убыткам, например, в случае перекачивания дорогостоящих материалов в фармацевтике. Дальнейшее технологическое развитие конструкции центробежного насоса привело к созданию насосов без механического уплотнения вала – насосов с магнитными сцепными муфтами и насосов с мокрым ротором.

Причины утечек в центробежных насосах.

Центробежные насосы содержат вал и рабочее колесо. Вращение вала осуществляет электродвигатель, расположенный за пределами насоса. Подвод вала в насос, а именно точка контакта вала и неподвижной части («тарелки») насоса, создает потенциальную возможность для утечки жидкости.

Сальниковое уплотнение.

Некоторые центробежные насосы содержат сальниковую набивку, уплотняющую вал для предотвращения утечки наружу. Сальниковое уплотнение представляет собой камеру, расположенную снаружи корпуса насоса в месте подведения вала. Внутри камеры находится набивка – мягкий упаковочный материал, расположенный вокруг вала. Используя специальное устройство (гайку в простейшем варианте) набивку плотно сжимают, прижимая к стенкам камеры и к валу, обеспечивая герметичность точки ввода вала и отсутствие утечки жидкости из насоса. Однако, чтобы обеспечить герметичность насосу вал должен находится в плотном контакте с уплотняющим материалом. Это создает проблему роста трения, трансформирующуюся в короткий срок службы такого уплотнения.

Одинарное механическое уплотнение.

Основные компоненты механического уплотнения - два кольца. Одно кольцо подвижное и вращается вместе с валом, второе – неподвижное, закрепленное в неподвижном корпусе насоса. Отсутствие утечек обеспечивается плотным контактом поверхностей колец, формирующих, так называемую, пару трения. Для обеспечения плотного контакта вращающееся кольцо прижимается к стационарному кольцу пружиной, пружинным блоком или сильфоном, который представляет собой эластичную однослойную или многослойную гофрированную оболочку из металлических, неметаллических и композитных материалов. Для дополнительной герметизации применяются вторичные кольцевые уплотнения из эластомера. Два контактных кольца представляют собой единственные взаимодействующие поверхности в уплотнении насоса. При нормальной работе между трущимися поверхностями колец присутствует тонкая пленка жидкости, обеспечивающая смазку и охлаждение. Зазор между поверхностями колец равен высоте их шероховатости и, как правило, не превышает одной миллионной метра. В механическом уплотнении неподвижное кольцо никогда не касается вращающегося вала, что резко снижает износ в сравнении с морально устаревшей сальниковой набивкой. Такими типами уплотнений укомплектовано большинство современных центробежных насосов.

Выбор правильного материала для колец механического уплотнения – далеко не самая простая инженерная задача. С одной стороны кольца должны обладать достаточной механической прочностью и износостойкостью, чтобы сопротивляться механическим воздействиям при работе насоса, с другой – обладать достаточной химической стойкостью в отношении перекачиваемой среды. Также кольца должны быть в состоянии выдерживать неизбежный рост температуры в результате взаимного трения. Поэтому пары трения в механических уплотнениях - результаты сложных технологических разработок, требующих совместного применения принципов механики, термодинамики, гидравлики и трибологии. Очень маленький зазор между поверхностями трущихся колец в современных механических уплотнениях превращает их в продукты из категории нанотехнологий.

Двойное механическое уплотнение.

Механическое уплотнение с одной парой трения способно только минимизировать утечки, но не устранять их полностью. Даже в нормальном режиме работы часть жидкости в виде практически незаметных испарений покидает насос и попадает в атмосферу. Если это погружной канализационный насос испарение жидкости непосредственно в двигатель может представлять серьезную проблему. Попытка полностью устранить утечку по валу привела к созданию, так называемых, двойных механических уплотнений - механических уплотнений с тандемным или оппозитным расположением. Вспомогательная система подает специальную барьерную жидкость в промежуточную область уплотнения, расположенную в промежутке между двумя парами трения. Как правило, давление барьерной жидкости несколько выше давления перекачиваемой среды в области уплотнения со стороны рабочего колеса. Барьерная жидкость выполняет функцию отвода тепла и смазки трущихся поверхностей в случае, если эти функции не способна выполнять перекачиваемая среда (например, вода теряет смазывающие свойства при температуре выше 80ОС). Двойные механические уплотнения способны предотвратить утечку жидкости в атмосферу или непосредственно в электродвигатель. Однако двойные уплотнения конструктивно сложны, подвержены износу, требуют постоянного контроля и замены при выходе из строя первой пары трения.

Магнитная муфта.

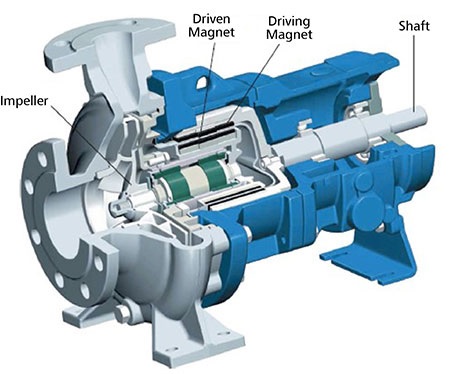

Принцип действия магнитной муфты основан на передаче крутящего момента от привода к рабочему колесу посредством сцепления постоянных магнитов из сплавов редкоземельных металлов. Двигатель вращает вал с закрепленной приводной магнитной полумуфтой, расположенной за пределами герметичного корпуса насоса. Приводимая магнитная полумуфта расположена внутри корпуса насоса и совмещена с рабочим колесом. Вращение приводной (ведущей) полумуфты вызывает вращение приводимой (ведомой) полумуфты.

такая дистанционная передача крутящего момента позволяет валу не проходить через корпус насоса. Корпус насоса не содержит отверстий и утечек быть не может. Однако, такие насосы с магнитной муфтой имеют высокую стоимость, так как содержат дорогие современные магниты из сплавов редкоземельных металлов. Магниты изготавливают из сплава неодима, кобальта и самария или сплава неодима, железа и бора. Срок службы таких магнитов исчисляется десятками или даже сотнями лет, что значительно превышает срок службы самого насоса.

Насос с герметичным (капсулированным) двигателем.

Дальнейшее развитие электромеханики и электромагнитной теории привело к созданию насосов с герметизированным статором двигателя. Этот насос объединяет в одно целое конструкцию классического центробежного насоса и электродвигателя. Конструктивно насос с герметичным статором напоминает насос с магнитной муфтой, но роль постоянных магнитов выполняют обмотки статора и ротора. Этот тип двигателя получил название «капсулированного» так как «сухие» статорные обмотки изолированы от «мокрого» ротора, вращающегося в перекачиваемой жидкости, специальной оболочкой, расположенной внутри корпуса насоса. Перекачиваемая жидкость одновременно смазывает и охлаждает подшипники. Крутящий момент, генерируемый магнитным полем обмоток «сухого» статора, передается «мокрому» ротору через непроницаемую оболочку. Таким образом, возможность для утечки жидкости попросту отсутствует. Насосы с мокрым ротором отличаются компактностью, так как содержат меньшее количество деталей. Однако коэффициент полезного действия у таких насосов ниже и удельное потребление электроэнергии окажется несколько выше, чем у классического центробежного насоса с аналогичной гидравлической мощностью.

- Насоси Speroni

- Каталог та прайс

- Поверхневі насоси

- Насосні станції

- Циркуляційні насоси

- Свердловинні насоси

- Насоси для морської води

- Дренажно-фекальні насоси

- Промислові відцентрові насоси

- Промислові вертикальні багатоступінчасті насоси

- Насоси для колодязів

- Горизонтальні багатоступінчасті з нержавіючої сталі

- Енергозберігаючі насосні станції Speroni

- Кагалізаційна установка

- Насоси Pedrollo

- Каталог та прайс

- Поверхневі насоси

- Насосні станції із постійною швидкістю

- Насосні станції DG PED з інвертором

- Насосні станції зі змінною швидкістю

- Насосні станції Combipress CB2

- Свердловинні насоси

- Насоси для колодязів та ємностей

- Дренажно-фекальні насоси

- Промислові горизонтальні насоси

- Каналізаційні установки SAR

- Фекальний насос із різальним механізмом

- Гідроакумулятори Aquapress

- Насоси Subline

- Електронні контролери DGFLOW

- Хімічні насоси Tapflo

- Кабель водостійкий Clean Cable

- Гідроакумулятори Aquasystem

- Насоси Водолій

- Гідроакумулятори Varem

- Гідроакумулятори Wester

- Гідроакумулятори Zilmet

- Гідроакумулятори Elbi

- Гідроакумулятори Kitline

- Частотні перетворювачі

- Частотний перетворювач USRobotech

- Частотний перетворювач Hyundai

- Частотний перетворювач Elim

- Частотний перетворювач Danfoss

- Частотний перетворювач Easymat

- Частотний перетворювач Italtechnica-Sirio

- Italtechnica-Sirio Entry

- Регулятор Italtechnica-Mito

- Пульти керування Sinus

- Датчики тиску Danfoss

- Частотний перетворювач Electroil Archimede

- Частотний перетворювач Nettuno

- Водопідготовка

- Фільтри-знезалізнювачі

- Фільтри-пом'якшувачі

- Фільтри для комплексного очищення води

- Фільтри для видалення сірководню і заліза

- Фільтри для видалення хлору і органіки

- Фільтри для видалення амонію та аміаку

- Фільтри для зниження лужності води

- Обладнання для аерації води

- Механічна фільтрація води-осадові фільтри

- Мультимедійні засипні фільтри

- Хімічне очищення води-окислювачі

- Промислові системи зворотного осмосу

- Дозуюче обладнання

- УФ-знезараження

- Фільтруючі матеріали

- Пом'якшення

- Каталоги та прайси

Системи битового зворотьнього осмоса. Особливості і конструкція.

Системи битового зворотнього осмоса. Користь та шкода від демінералізованної води.

Насосне обладнення в нашему будинку. Причини відмов та помилок.

Системи пожежогасіння, що вибрати...?

Вибор насоса - китайський (no name) чи все таки европейський (brand name)?

Як читати фірмову табличку на насосі.

Мембрани для розширювальних баків та гідроакумуляторів. Властивості матеріалів.

Стабільна та активна вода після водопідготовки у котеджі

Торцеві ущільнення насосів. Властивості матеріалів.

Порівняння роботи мембран розширювальних баків - балонної та фіксованої.

Етиленгліколь та розширювальні баки.

Flovarem - новий полнопроходной расширительный бак.

Ефективний (корисний) об'єм мембранного гідроакумулятора.

Розрахунок загального обсягу гідроакумулятора для насосних систем.